咨询热线

0431-87857168

咨询热线

0431-87857168

技术交流

您现在所在的位置 > 网站首页 > 再议EDRO在电泳涂装后清洗工艺中的应用张智

您现在所在的位置 > 网站首页 > 再议EDRO在电泳涂装后清洗工艺中的应用张智

再议EDRO在电泳涂装后清洗工艺中的应用张智

2017-07-16

长春安特涂装技术工程有限公司 张智 赵旭

{摘要}:电泳涂装工艺由于具有自动化程度高,可用于流水作业、可操控性强、泳透力好、涂料利用率高、低污染性及高安全性等优点[1],在汽车工业领域扮演者举足轻重的角色。随着绿色涂装理念的提出,以及国家节能减排环保政策的日趋严格,各涂料制造商、设备厂家等也在不断改进和提高自身产品的质量。其中,EDRO封闭清洗回收技术真正满足了回收电泳涂料、节约纯水资源、无污水排放等要求,在电泳涂装后清洗工艺中已被广泛的认可和应用,实现了电泳涂装发展历史中一次重要的变革。

{关键词}:电泳涂装 EDRO 绿色涂装 节能 环保

引言

电泳涂装是金属工件浸没在水溶性电泳涂料槽液内,在电场作用下,经过电解、电泳、电沉积、电渗等反应从而在工件表面析出均一涂层的一种浸没式涂装方法。而一般完整的电泳涂装设备由电泳槽、循环过滤系统、超滤系统、电极和极液循环系统、控温系统、直流电源及相应电装置、纯水及清洗装置、烘干装置等[2]组成。

超滤系统与纯水及清洗装置是电泳系统的重要组成部分,而EDRO装置实现了超滤及纯水供应、清洗的有效结合。其原理是:首先电泳被涂物经过超滤系统清洗后,冲洗下来的含电泳涂料(固体含量一般≤0.5%)的浓缩液返回电泳槽,部分透过液(即超滤液)可用于出电泳槽的线上清洗,其它超滤液经过RO分离后制得纯水,用于电泳后清洗,这样就形成了后道工序返回前道工序的一个封闭清洗系统,过程中无污水排放,从而确保电泳涂装被涂物带出的电泳涂料被槽液自身分离出来的超滤液和纯水冲洗干净,实现循环封闭清洗回收,提高纯水利用率,减少新鲜水的用量,实现ED“0”排放。

1 传统电泳涂装后冲洗工艺流程

电泳涂装后清洗的主要目的是冲洗掉附着在被涂物上的槽液和改善涂膜的表面质量,同时防止附着的浮漆对涂膜有再溶现象。只有后清洗彻底、干净,才能够确保最终形成的电泳涂层平整光滑, 满足标准要求,这是电泳涂装后清洗的初衷,也是重中之重。但随着涂装工艺的绿色化、节能减排的要求,冲洗下来的附着的电泳涂料也要考虑到合理的回收利用,以降低材料成本,同时也要避免对环境产生污染。

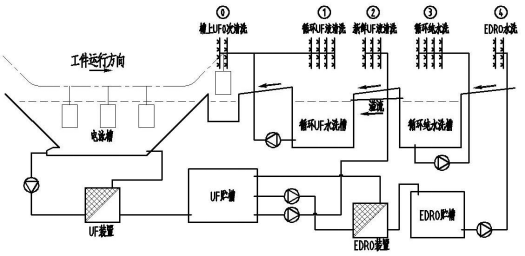

EDRO装置应用前,传统的电涂装后冲洗工艺流程如图1所示。

图1 传统电泳涂装后冲洗工艺

(0)工件出电泳槽时,用UF液在槽上淋洗,洗掉的部分电泳涂料直接落入电泳槽中;

(1)用循环UF液清洗,洗掉的电泳涂料返回电泳槽内;

(2)用洁净的UF液清洗,洗掉的电泳涂料落入上一道循环UF槽液内,再返回电泳槽中;

(3)循环去离子水冲洗,洗掉的部分电泳涂料溢流至下水管道,经污水处理后排放;

(4)洁净的去离子水冲洗,洗掉的少量电泳涂料落入前道循环去离子水槽内。

由传统的电泳涂装后冲洗工艺流程可以看出, UF液冲洗是可以完成部分回收的;但后续采用循环去离子水冲洗以及洁净去离子水冲洗下来的部分电泳涂料不能回收返回到电泳槽内,要排放掉,这就带来了一定程度的涂料成本增加,同时排放的电泳涂料后期污水处理亦是客户都想避而远之的难点。

2 EDRO电泳涂装后冲洗工艺流程

新形势下,传统的电泳涂装后冲洗工艺已经无法适应行业的发展及社会的要求,EDRO封闭清洗技术应时而生,解决和完善了传统工艺的不足。采用超滤装置和反渗透装置组合应用,即从电泳槽中提取超滤液,再用专用反渗透装置处理超滤液,使其分离出纯水代替外用纯水冲洗工件,这样整个后冲洗系统用水会封闭在一个系统中。

EDRO封闭清洗回收系统工艺流程见图2:

图2 EDRO封闭清洗回收系统工艺流程图

由图2可以看出,EDRO封闭清洗回收系统不需要额外补加新鲜的纯净水到循环清洗槽中,溢流出的污水不需排放,既保证了循环纯净水的清洗效果,也避免了含电泳涂料污水的排放,实现了系统的封闭。在满足后冲洗工艺要求的同时,降低了涂料成本,减少了环境污染。既保证工件清洗洁净,又提高纯水利用率,减少新鲜水的用量,实现ED“0”排放。

3 传统电泳涂装后冲洗工艺与EDRO的经济性分析

EDRO与传统电泳涂装后冲洗工艺的相比,如果说工艺上的优势还不够明显,那经济性方面足以让人眼前一亮。现以国内某汽车零部件生产企业为例,详细介绍一下传统电泳涂装后冲洗工艺及改造应用EDRO装置后的经济性分析。

分析基准:

年生产纲领: 2.88×106件

单件平均面积: 0.1㎡

电泳原漆固体份含量: 47%

电泳槽液固体份含量: 20%

电泳原漆价格: ¥25.00/Kg

工件带液量: 120cc/㎡

3.1 传统电泳涂装后冲洗工艺相关费用计算

传统工艺下,采用流动纯水清洗,清洗水全部排放,纯水用量约为2t/h。另外约定,年时基数取300天,设备开动率为80% ,实行两班制,且纯水价格 4元/吨,废水处理费用0.80元/吨。

(1)电泳原漆排放量计算:

工件带漆量: Q=120×0.1×2.88×106/106=34.56吨/年

折合原漆量: Q原=34.56×20%/47%=14.71吨/年

折合电泳原漆费用: W原=14.71×25×1000=367,750.00元

(2)冲洗槽纯水用量计算:

冲洗槽纯水用量:Q纯=8×2×300×80%×2=7680吨/年

折合纯水费用:W纯=7680×4=30,720.00元

(3)废水排放量计算:

废水排放量:Q废=Q纯

折合废水排放费用:W废=7680×0.8=6,144.00元

(4)年综合费用:W= W原+ W纯+ W废=40.5万元

即在传统的电泳涂装后冲洗工艺下,由于电泳原漆排放、后清洗水的排放、废水处理及纯水消耗的年综合费用为40.5万元,仅电泳原漆排放浪费掉的就有36.78万元,数据让人叹为观止。

3.2 采用EDRO后冲洗工艺的相关费用计算

进行EDRO设备改造后, UF+RO整机功率取11KW,且EDRO装置达到的工艺参数如下:

一次水洗槽浓度≤1.5%

二次水洗槽浓度≤0.3%

电泳原漆排放量计算:

工件带液量: Q′=120×0.1×2.88×106/106=34.56吨/年

折合电泳原漆量: Q′原=34.56×0.3%/47%=0.22吨/年

折合电泳原漆费用: W′原=0.22×25×1000=5,500.00元

设备一次性投资: W′设=297,000.00元

EDRO装置耗电量计算: (按全天无故障运行)

年耗电量 Q′电=11×24×365=96,360 KWH

年电费 W′电=96,360×0.45=43,362元

当年综合费用:

W′= W′原+W′电+W′设=34.59万元

3.3 传统电泳涂装后冲洗工艺与EDRO改造后相关费用对比分析

由3.1及3.2的计算过程可以看出,传统电泳涂装后冲洗工艺经过EDRO装置改造后,带来了可观的效益,见表1:

表1 传统后冲洗工艺与EDRO装置改造后年相关费用

传统后冲洗费用EDRO应用后费用节约值

第一年40.5万元34.6万元5.9万元

第二年40.5万元4.9万元35.6万元

第三年40.5万元4.9万元35.6万元

……………………

由表1可知,EDRO装置在投入第一年,与传统后冲洗工艺相比,实际上就已经实现了相关费用的节约,约5.9万元,也就是相当于给客户带来了等值的经济效益,且设备投入运行后,随着使用年份的增加,即使算上后期的耗材更换等费用(表中未计入),这个费用节约值累加起来也是每个企业都不敢忽略的存在。以上节约的费用都是有形的,同时EDRO装置在应用后,减少了污水的排放以及水资源的浪费,这种无法计量的无形利益更加体现了EDRO装置在电泳涂装应用中的优势[3]。

4.结语

EDRO封闭槽清洗技术目前已经成为趋于成熟的电泳涂装后冲洗工艺,这是无数涂装人在不断探索和钻研下取得的长足进步。其中长春安特体涂装技术工程有限公司参照国外同类技术,于2000年4月首次在国内电泳涂装线上应用EDRO装置,并于2003年1月29日获得国家专利。如今,公司经过10几年的发展,在旧电泳涂装线改造以及新建电泳线项目上应用EDRO的案例已举不胜数,而纵观整个电泳涂装行业,EDRO也日趋普及[4],这是大势所趋,是电泳涂装发展的必然。即使这样,当前的涂装工艺现状仍然存在诸多问题,有着很大的提升空间,如前处理液的循环回收等,作为涂装人,我们仍然任重道远,绿色涂装仍需要我们每个人的努力和付出!

参考文献:

[1]宋华主编.电泳涂装技术.北京:化学工业出版社, 2008

[2]王锡春文集之三《谈绿色涂装》,2015年7月

[3]王锡春主编.涂装车间设计手册(第二版).北京:化学工业出版社,2013

[4]张智.“铝型材电泳涂装中封闭清洗回收系统”,《轻合金加工技术》,2001年02期

上一篇 :铝材电泳涂装中封闭清洗回收系统

下一篇 :阴极电泳涂料槽液中